Dù không phải là những người làm công tác nghiên cứu khoa học, cũng chẳng phải những người được đào tạo về kỹ thuật; chỉ là công nhân xẻ gỗ, hay thi công đường ống dẫn nước...; nhưng từ tình yêu lao động họ có những sáng kiến tiết kiệm cho doanh nghiệp hàng trăm triệu đồng, và nâng thu nhập cho những công nhân như mình thêm 30% giá trị.

|

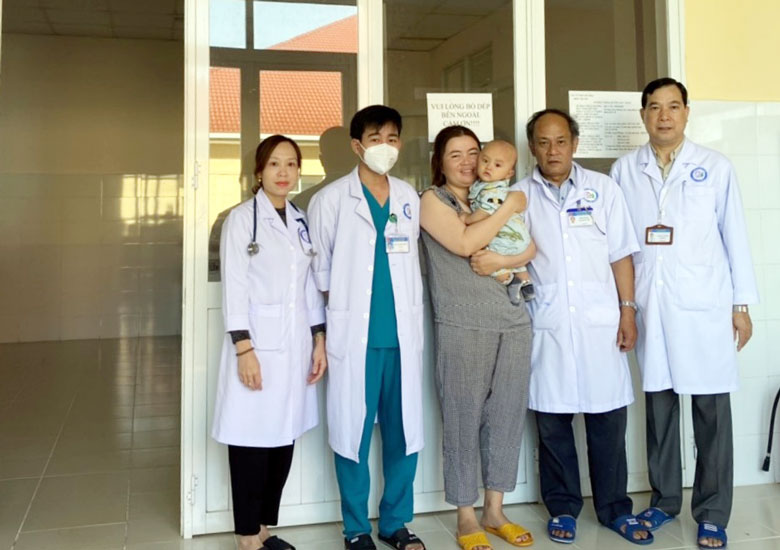

| Chất thép của lưỡi cưa dùng cho máy lipso rất tốt nên đã được tái chế lại dùng cho máy cưa mâm. Ảnh: Phương Nhiên |

Đó chỉ là 2 trong số hàng ngàn sáng kiến của cán bộ, đoàn viên, người lao động ở Lâm Đồng đã đăng ký tham gia Chương trình “1 triệu sáng kiến - nỗ lực vượt khó, sáng tạo, quyết tâm chiến thắng đại dịch COVID-19” của Tổng Liên đoàn Lao động Việt Nam.

•

TỪ 8 TRIỆU ĐỒNG MỖI THÁNG, ĐẾN 0 ĐỒNG TRONG 10 NĂM

Theo lời giới thiệu của cán bộ phụ trách Chương trình “1 triệu sáng kiến - nỗ lực vượt khó, sáng tạo, quyết tâm chiến thắng đại dịch COVID-19” ở Liên đoàn Lao động tỉnh Lâm Đồng, chúng tôi vượt gần trăm cây số đến gặp “nhà sáng chế 0 đồng” ở Công ty TNHH Một thành viên Lâm nghiệp Di Linh (huyện Di Linh). Ông là Nguyễn Chí Sơn, làm công nhân cưa, xẻ gỗ ở công ty đã được 16 năm.

Chia sẻ về quá trình gắn bó với công việc quen thuộc hằng ngày của mình, ông Sơn vui vẻ nói: “Mình có được học trường lớp đào tạo chính quy nào đâu, vào công ty anh em chỉ bảo lẫn nhau. Cưa với xẻ ấy mà, cứ làm nhiều rồi thành quen thôi. Nhưng mà phải chịu khó mới đặng, vì công việc này cực lắm”.

Khi chúng tôi ngỏ ý muốn tìm hiểu về sáng kiến đã đăng ký tham gia chương trình, ông Sơn cho biết, trước đây ở Công ty sử dụng 2 loại máy cưa, xẻ gỗ. Một là máy cưa mâm - loại máy đời cũ, mỗi lần chỉ cưa được một đường mà vết xẻ có thể bị vênh, lệch... dẫn đến hao tổn nguyên vật liệu.

Đặc biệt, do chất lượng lưỡi kém, dù có giá 4 triệu đồng/lưỡi, nhưng chỉ dùng khoảng 2 tuần là đã bị gãy, bể... vừa tốn kém chi phí sản xuất, lại vô cùng nguy hiểm cho công nhân nếu bị miếng thép đó văng trúng.

Hai là máy cưa lipso nhiều lưỡi (7-8 lưỡi) thuộc thế hệ mới hơn. Một lần xẻ có thể tạo thành 8-9 thanh gỗ đều và đẹp. Lưỡi cưa dùng trong máy lipso cũng là loại thép tốt, nhưng vì yêu cầu kỹ thuật nên tối đa cũng chỉ dùng trong 5 tháng thì sẽ phải thay lưỡi cưa mới một lần.

“Nhìn đống lưỡi cưa dùng cho máy lipso thay ra vẫn còn dùng tốt mà bỏ đi thì rất phí. Làm sao để có thể sử dụng lại lưỡi cưa cũ của máy lipso dùng cho máy cưa mâm thì vừa tiết kiệm cho công ty, lại vừa an toàn cho công nhân cưa, xẻ? Mình trăn trở và bắt đầu tìm cách tái chế”, ông Sơn trải lòng.

Vì 2 loại lưỡi cưa hoàn toàn khác nhau về kích thước và thiết kế, ông Sơn phải đo đạc, cắt tỉa lại sao cho lưỡi cưa máy lipso vừa khớp với máy cưa mâm. Vừa làm vừa rút kinh nghiệm, sau 5-7 lần sửa đi sửa lại thì ông Sơn cũng thành công với cải tiến của mình và báo cáo với Công đoàn cùng lãnh đạo Công ty để thử nghiệm vào thực tế.

Đúng như mong đợi của ông Sơn, sau khi áp dụng thực tế, sáng kiến đã cho hiệu quả rõ rệt. Nhờ lưỡi cưa tái chế có chất liệu tốt nên đường cắt, xẻ gỗ từ máy cưa mâm đã thẳng và đẹp hơn trước, không chỉ giúp công ty giảm hao tổn gỗ mà còn tiết kiệm được chi phí mua lưỡi cưa.

Đánh giá rất cao sáng kiến này, ông Lê Thành Thái - Chủ tịch Hội đồng thành viên Công ty TNHH Một thành viên Lâm nghiệp Di Linh cho biết, thay vì Công ty phải tốn 4 triệu đồng để mua 1 lưỡi cưa chỉ dùng được 2 tuần là hỏng thì nhờ sáng kiến của ông Sơn, chỉ cần tái chế 2 lưỡi cưa cũ, không mất đồng nào mà có thể dùng được tới 10 năm, tiết kiệm cho công ty được cả 100 triệu đồng mỗi năm. Năng suất công việc và thu nhập của anh em công nhân cũng nhờ đó mà tăng lên.

“Nếu như một ngày công trước đây mỗi người chỉ được 180 nghìn thì nay nhờ máy cưa mâm với cải tiến năng suất hơn, tiền công đã tăng lên 250 - 270 nghìn đồng. Một thay đổi dù rất nhỏ nhưng giá trị tạo ra thì rất lớn lao”, ông Thái nói.

• SÁNG KIẾN LÀ NHỜ ĐAM MÊ CÔNG VIỆC

Tạm chia tay người công nhân cưa, xẻ gỗ, chúng tôi hào hứng đến gặp “cha đẻ” của “giàn khoan ngầm” đặc biệt - ông Trương Ánh Dương - Trưởng Phòng Kỹ thuật Công ty Cổ phần Cấp thoát nước và Xây dựng Đức Trọng.

Ông Dương chia sẻ, xuất phát từ đặc thù công việc, Công ty thường xuyên phải lắp đặt đường ống xuyên ngầm qua các công trình hiện hữu như đường đi, nhà ở, tường rào... mà không được làm hư hỏng hoặc di dời, gây tốn kém. Những lúc như vậy, đội của ông thường phải làm thủ công bằng sức người, vô cùng vất vả và mất thời gian.

Ý tưởng về một công cụ làm việc phù hợp để giảm bớt chi phí nhân công và sức lực của anh em công nhân cứ lớn dần lên mỗi ngày. Thế là ông dành cả tháng trời phác thảo ý tưởng, tự chế ra một giàn khoan ngầm đặc biệt.

Theo lãnh đạo Công ty Cổ phần Cấp thoát nước và Xây dựng Đức Trọng, trên thị trường cũng có bán sẵn giàn khoan ngầm tương tự nhưng có giá tới gần 60 triệu đồng. Trong khi, giàn khoan tự chế của ông Dương chỉ tốn khoảng 20 triệu đồng mà công năng thì cũng tương tự.

Không chỉ tiết kiệm chi phí, giàn khoan tự chế của ông Dương còn ưu việt hơn nhờ thiết kế nhỏ gọn nên sử dụng được cả trong những vị trí nhỏ hẹp mà máy khoan trên thị trường không làm được. Quan trọng nhất, sáng kiến của ông giúp giảm đi 2 nhân công so với việc khoan thủ công và anh em làm việc cũng không còn phải vất vả, tốn sức như trước.

Chia sẻ với chúng tôi, ông Dương trải lòng: “Sáng kiến dù nhỏ hay lớn thì cũng phải thực hiểu mới nghĩ ra được. Mà để thực hiểu thì phải thực làm. Làm đến mức “đổ mồ hôi, sôi nước mắt” là bình thường”.

Được trao đổi với những người công nhân sáng tạo như ông Sơn, ông Dương, chúng tôi càng hiểu rằng, để có được những “thay đổi dù rất nhỏ” đó thì không phải điều dễ dàng, đặc biệt là với người công nhân lao động trực tiếp. Bởi chỉ khi tận mắt thấy, tận tai nghe và tự tay làm... mới giúp họ nghĩ ra được những sáng kiến thiết thực cho công việc như vậy. Đó là sáng kiến đôi tay, của trí óc, và hơn thế là của lòng đam mê công việc, mà chỉ những người thực sự yêu lao động mới có được.

ĐỖ THIỆM - PHƯƠNG NHIÊN

Thông tin bạn đọc

Đóng Lưu thông tin